商铺名称:东莞市元兆鑫机械有限公司

联系人:王银钱(先生)

联系手机:

固定电话:

企业邮箱:topedmwang@163.com

联系地址:长安镇厦岗复兴路精密模具城23B8-9号

邮编:523000

联系我时,请说是在汽配名企网上看到的,谢谢!

商品详情

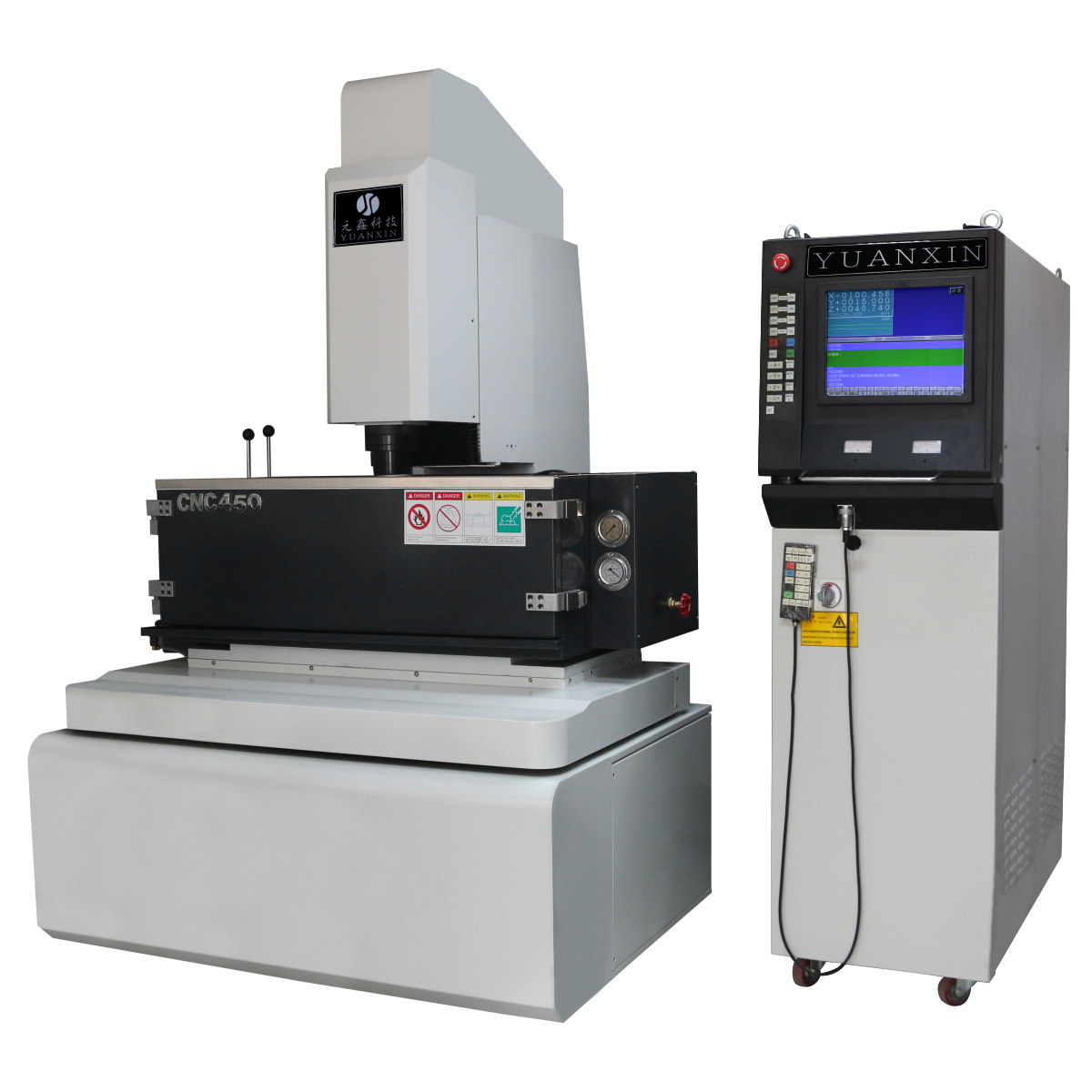

台一火花机未来直线电机和直线伺服系统的应用,使加工工艺的实用指标发生了革命性的提高,

它代表了电火花加工工艺装备的未来发展趋势。

采用直线伺服系统后,省去了丝杠传动环节,奠定了轴高速运动的基础。加之控制系统采用了

高速的32位计算机,使得轴的运动速度大幅度提高。可在0.0001mm的控制当量的条件下使轴的运动

速度达到36m/min,这样的技术指标使得新一代的电火花成形机兼具了高速度和精加工的综合条件。

1.全新的加工工艺,突破传统。

三轴的高速运动给传统的电火花成形工艺带来了巨大的变革,这种变革不仅仅限于

因高速运动而缩短了装夹、校正、精密定位所需的时间,更重要的是实现了加工中的高速跳跃

(抬刀)。跳跃(抬刀)是电火花成形加工必不可少的措施,在形状复杂或深窄型腔加工中,

不采取跳跃(抬刀)和冲液等措施几乎是不能加工的。但是跳跃(抬刀)时无放电现象,

是电火花加工中的“怠工”现象,影响了加工时间的利用率。快速跳跃(抬刀)使“怠工”现象

时间缩短,从而提高了时间的利用率和加工速度。同时,高速跳跃(抬刀)也为增加跳跃(抬刀)

幅度创造了条件,使得加工时放电间隙的流体作用力得到了充分的改善,完全免除了粗加工时的

冲液处理,并且使加工时间缩短到原来的1/2。一个用快速跳跃免冲液处理的深窄型腔加工

实例(加工后纵向剖开),电极的断面尺寸为1mm×38mm,电极锥度1°,型腔深度70mm,电极材料为

石墨,两个电极。总加工时间5h,其中粗加工时间160min,加工后工件表面粗糙度Ra为2μm。

2.稳定精加工的,高响应速度、高稳定加工全面提升

直流伺服系统的电火花成形机中,直线电机与滑板形成了一体化结构。因此,滑板的移位

是直线电机的直接移位,两者之间无任何传递环节。这样,在伺服运动中去除了中间环节的损失

与响应滞后。是直线伺服系统运动轴的指令位置与实际位置的对比关系,从中可看出,

在电火花加工这种特殊的可逆伺服运动中,动态响应时间仅在毫秒数量级。因此,直线电机的

高速响应系统与传统的旋转交直流伺服电机带动滚珠丝杠的系统相比,提高了一个数量级。

3.在电火花加工的精加工过程中,电极与工件不接触,它们之间的有效放电间隙

仅十几微米,传统的伺服电机和滚珠丝杠系统在指令脉冲和实际位置间存在着数十至上百毫秒的

滞后,实现稳定、平滑的伺服并保持较高的精加工放电效率是十分困难的。直线伺服系统的优越性

在电火花小间隙精加工过程中得到了充分的体现。仅数毫秒的高速响应和大于1g的加速性能,

确保了可实现电火花放电微观过程小间隙的持续性,使精加工脉冲利用率大幅度提高,进而使

精加工的加工速度在直线伺服系统的平滑伺服运动中得到了提高。

4.慢速微进给的平滑驱动

电火花成形加工的特点是加工的平均伺服速度缓慢。粗加工时每小时进给距离只有几毫米

精加工时每小时进给距离仅零点几毫米甚至更慢。这就要求电火花加工伺服具有优良的动态特性

以适应频繁的制动、反向和保持工具与工件的微小间隙。进而要求系统具有平滑的驱动特性,

且必须解决通常AC电机的齿槽效应所造成的影响。为此直线伺服系统的控制当量

和驱动当量为0.1μm,同时在制作直线电机时采用了高密稀土类永久磁铁作为磁场材料。在磁体的

分布排列上,采取了错落分布的排列方法,加之采用与电机性能相匹配的、可对各相电

流进行细微控制的变频交流驱动系统,这一系列方法确保获得最合理的磁场相位关系和合理的电流

相位关系,从而最大限度地平衡了直线电机各相电枢绕组之间的推力,克服了动态负载和大范围

速率变化的难题,使齿槽效应的不良影响降到了最低,使伺服运动达到平稳。

5.直线伺服系统配套的相关技术

直线伺服系统电火花成形机的问世及其所显示出的巨大功能潜力,无疑对成千上万的

用户形成了强大的吸引力,并必然刺激各制造商争相开发和更新产品以争夺市场。

但是,直线伺服系统机床的商品化过程除必须解决本文前述的有关技术难点外,

还必须解决一系列与直线伺服系统配套的相关技术。

垂直滑板(Z轴)的重力平衡和锁轴

因直线伺服系统的高速运动特性和高加速特性,决定了该系统不能以重锤的方式作为重力

平衡装置。其原因在于当滑板(Z轴)的运动加速度大于1g的时候,重锤的自由下落不可能跟踪滑板

的上升运动,即失去了平衡作用。因此Z轴平衡装置采用了气缸式的机构,

依靠气缸中的气压实现重力平衡。这一装置有如下优点:机床处于工作状态时,因气压的平衡

装置对滑板重力的支承作用,电机工作在微功耗状态,只有在快速跳跃时,电机才进入到大功率

的运行状态;气压平衡使垂直轴的锁轴功能可靠化。驱动器失电后,垂直滑板重力瞬时处于自由

下落状态,传统的电磁锁轴此时因动作滞后而极易导致滑板的误移动,对保持位置和加工精度的

影响始终是十分困扰人的,气压平衡装置和气压夹紧将使锁定可靠。

6.主轴自重及其承重

直线伺服系统的高速运动特性和高加速特性,使主轴自重和悬挂在主轴头上的工具电极在

加速瞬间发生“超重”或“失重”现象。如在加工时的某瞬时,主轴以a的加速度作快速跳跃运动

则此时质量为m的工具电极的瞬时重力W=m(g+a)。重力的变化必然给系统的驱动造成巨大压力。

因此,在确保主轴头刚度的同时,兼顾减轻主轴的自重则显得至关重要。具有重量轻、

热变形小的人工合成陶瓷材料是实现上述目标的优选材料。但值得注意的是,产品的实用化过程

表明,与直线驱动系统相配套的直线导轨的高速响应性及严格对称分布的磁场力,对平滑的驱动

和防止滑板受力位移更为重要。因此,位于主轴两侧的一对直线电机和一对直线导轨的位置设计和

安置调试工艺必须正确,以达到力的抵消,有利于获得直线度高、平滑性好的驱动。

重力的变化对驱动系统的输出力和主轴承重的夹紧力提出了更高的要求。直线电机的驱动原理

与传统的AC电机相同,可迅速完成与CNC软件匹配的设计开发。与直线电机伺服系统相配套的

夹具在与传统系统的承重相同的情况下,结构设计更坚固、夹紧力及安全余量更大,

可全面适应从最小几微米的细丝电极、窄筋电极至最重50kg大型电极的平滑稳定的伺服加工。

固定工作台和XY轴的滑板滑枕结构

电火花成形机的XY十字滑板结构已经历了数十年的实用历程,其运动的机械刚性、

控制的方便性已为人们所公认,其结构设计和制造工艺亦业已成熟。

但是,因工件的成形加工是浸泡在工作液里进行的,直线伺服系统机床的高速运动特性和

高加速特性有可能导致工作液的溢出和飞溅,所以不允许机床的工作台移动,这就是固定工作台

的原因所在。 电火花成形加工的加工伺服是方向可逆的。这与切削伺服的固定方向完全不同。

直线伺服机床的XY轴的滑板滑枕结构与数控铣或加工中心等切削机床大相径庭

甚至与某些已商品化的电加工机床的滑板滑枕结构也截然不同。如果将主轴头与滑板滑枕看作一

个刚性整体,它必须具有长宽尺寸大于高度尺寸的合适比例。主轴头座与滑板滑枕间固定面不仅要

有足够的面积,还要有足够的高度。这样才能避免伺服加工时台一火花机变形而产生的响应滞后。

江门火花机工厂、镜面火花机、倍速特火花机、火花机维修、镜面火花机加工

产品关键词:火花机

它代表了电火花加工工艺装备的未来发展趋势。

采用直线伺服系统后,省去了丝杠传动环节,奠定了轴高速运动的基础。加之控制系统采用了

高速的32位计算机,使得轴的运动速度大幅度提高。可在0.0001mm的控制当量的条件下使轴的运动

速度达到36m/min,这样的技术指标使得新一代的电火花成形机兼具了高速度和精加工的综合条件。

1.全新的加工工艺,突破传统。

三轴的高速运动给传统的电火花成形工艺带来了巨大的变革,这种变革不仅仅限于

因高速运动而缩短了装夹、校正、精密定位所需的时间,更重要的是实现了加工中的高速跳跃

(抬刀)。跳跃(抬刀)是电火花成形加工必不可少的措施,在形状复杂或深窄型腔加工中,

不采取跳跃(抬刀)和冲液等措施几乎是不能加工的。但是跳跃(抬刀)时无放电现象,

是电火花加工中的“怠工”现象,影响了加工时间的利用率。快速跳跃(抬刀)使“怠工”现象

时间缩短,从而提高了时间的利用率和加工速度。同时,高速跳跃(抬刀)也为增加跳跃(抬刀)

幅度创造了条件,使得加工时放电间隙的流体作用力得到了充分的改善,完全免除了粗加工时的

冲液处理,并且使加工时间缩短到原来的1/2。一个用快速跳跃免冲液处理的深窄型腔加工

实例(加工后纵向剖开),电极的断面尺寸为1mm×38mm,电极锥度1°,型腔深度70mm,电极材料为

石墨,两个电极。总加工时间5h,其中粗加工时间160min,加工后工件表面粗糙度Ra为2μm。

2.稳定精加工的,高响应速度、高稳定加工全面提升

直流伺服系统的电火花成形机中,直线电机与滑板形成了一体化结构。因此,滑板的移位

是直线电机的直接移位,两者之间无任何传递环节。这样,在伺服运动中去除了中间环节的损失

与响应滞后。是直线伺服系统运动轴的指令位置与实际位置的对比关系,从中可看出,

在电火花加工这种特殊的可逆伺服运动中,动态响应时间仅在毫秒数量级。因此,直线电机的

高速响应系统与传统的旋转交直流伺服电机带动滚珠丝杠的系统相比,提高了一个数量级。

3.在电火花加工的精加工过程中,电极与工件不接触,它们之间的有效放电间隙

仅十几微米,传统的伺服电机和滚珠丝杠系统在指令脉冲和实际位置间存在着数十至上百毫秒的

滞后,实现稳定、平滑的伺服并保持较高的精加工放电效率是十分困难的。直线伺服系统的优越性

在电火花小间隙精加工过程中得到了充分的体现。仅数毫秒的高速响应和大于1g的加速性能,

确保了可实现电火花放电微观过程小间隙的持续性,使精加工脉冲利用率大幅度提高,进而使

精加工的加工速度在直线伺服系统的平滑伺服运动中得到了提高。

4.慢速微进给的平滑驱动

电火花成形加工的特点是加工的平均伺服速度缓慢。粗加工时每小时进给距离只有几毫米

精加工时每小时进给距离仅零点几毫米甚至更慢。这就要求电火花加工伺服具有优良的动态特性

以适应频繁的制动、反向和保持工具与工件的微小间隙。进而要求系统具有平滑的驱动特性,

且必须解决通常AC电机的齿槽效应所造成的影响。为此直线伺服系统的控制当量

和驱动当量为0.1μm,同时在制作直线电机时采用了高密稀土类永久磁铁作为磁场材料。在磁体的

分布排列上,采取了错落分布的排列方法,加之采用与电机性能相匹配的、可对各相电

流进行细微控制的变频交流驱动系统,这一系列方法确保获得最合理的磁场相位关系和合理的电流

相位关系,从而最大限度地平衡了直线电机各相电枢绕组之间的推力,克服了动态负载和大范围

速率变化的难题,使齿槽效应的不良影响降到了最低,使伺服运动达到平稳。

5.直线伺服系统配套的相关技术

直线伺服系统电火花成形机的问世及其所显示出的巨大功能潜力,无疑对成千上万的

用户形成了强大的吸引力,并必然刺激各制造商争相开发和更新产品以争夺市场。

但是,直线伺服系统机床的商品化过程除必须解决本文前述的有关技术难点外,

还必须解决一系列与直线伺服系统配套的相关技术。

垂直滑板(Z轴)的重力平衡和锁轴

因直线伺服系统的高速运动特性和高加速特性,决定了该系统不能以重锤的方式作为重力

平衡装置。其原因在于当滑板(Z轴)的运动加速度大于1g的时候,重锤的自由下落不可能跟踪滑板

的上升运动,即失去了平衡作用。因此Z轴平衡装置采用了气缸式的机构,

依靠气缸中的气压实现重力平衡。这一装置有如下优点:机床处于工作状态时,因气压的平衡

装置对滑板重力的支承作用,电机工作在微功耗状态,只有在快速跳跃时,电机才进入到大功率

的运行状态;气压平衡使垂直轴的锁轴功能可靠化。驱动器失电后,垂直滑板重力瞬时处于自由

下落状态,传统的电磁锁轴此时因动作滞后而极易导致滑板的误移动,对保持位置和加工精度的

影响始终是十分困扰人的,气压平衡装置和气压夹紧将使锁定可靠。

6.主轴自重及其承重

直线伺服系统的高速运动特性和高加速特性,使主轴自重和悬挂在主轴头上的工具电极在

加速瞬间发生“超重”或“失重”现象。如在加工时的某瞬时,主轴以a的加速度作快速跳跃运动

则此时质量为m的工具电极的瞬时重力W=m(g+a)。重力的变化必然给系统的驱动造成巨大压力。

因此,在确保主轴头刚度的同时,兼顾减轻主轴的自重则显得至关重要。具有重量轻、

热变形小的人工合成陶瓷材料是实现上述目标的优选材料。但值得注意的是,产品的实用化过程

表明,与直线驱动系统相配套的直线导轨的高速响应性及严格对称分布的磁场力,对平滑的驱动

和防止滑板受力位移更为重要。因此,位于主轴两侧的一对直线电机和一对直线导轨的位置设计和

安置调试工艺必须正确,以达到力的抵消,有利于获得直线度高、平滑性好的驱动。

重力的变化对驱动系统的输出力和主轴承重的夹紧力提出了更高的要求。直线电机的驱动原理

与传统的AC电机相同,可迅速完成与CNC软件匹配的设计开发。与直线电机伺服系统相配套的

夹具在与传统系统的承重相同的情况下,结构设计更坚固、夹紧力及安全余量更大,

可全面适应从最小几微米的细丝电极、窄筋电极至最重50kg大型电极的平滑稳定的伺服加工。

固定工作台和XY轴的滑板滑枕结构

电火花成形机的XY十字滑板结构已经历了数十年的实用历程,其运动的机械刚性、

控制的方便性已为人们所公认,其结构设计和制造工艺亦业已成熟。

但是,因工件的成形加工是浸泡在工作液里进行的,直线伺服系统机床的高速运动特性和

高加速特性有可能导致工作液的溢出和飞溅,所以不允许机床的工作台移动,这就是固定工作台

的原因所在。 电火花成形加工的加工伺服是方向可逆的。这与切削伺服的固定方向完全不同。

直线伺服机床的XY轴的滑板滑枕结构与数控铣或加工中心等切削机床大相径庭

甚至与某些已商品化的电加工机床的滑板滑枕结构也截然不同。如果将主轴头与滑板滑枕看作一

个刚性整体,它必须具有长宽尺寸大于高度尺寸的合适比例。主轴头座与滑板滑枕间固定面不仅要

有足够的面积,还要有足够的高度。这样才能避免伺服加工时台一火花机变形而产生的响应滞后。

江门火花机工厂、镜面火花机、倍速特火花机、火花机维修、镜面火花机加工

产品关键词:火花机

在线询盘/留言